Βάριστορ οξειδίου ψευδαργύρου για απαγωγείς υπερτάσεων

Τα βαρίστορ οξειδίου του ψευδαργύρου είναι προϊόντα ημιαγωγών με συμμετρικά χαρακτηριστικά μη γραμμικής τάσης ρεύματος (CVC). Τέτοια βαρίστορ είναι τα πιο ευρέως χρησιμοποιούμενα. σε προστατευτικά υπέρτασης (SPN), ειδικά για την προστασία του ηλεκτρικού εξοπλισμού από κεραυνούς και υπερτάσεις μεταγωγής. Σχετικά με τις παραμέτρους και τα χαρακτηριστικά αυτού του εξοπλισμού — στο άρθρο που δημοσιεύεται παρακάτω.

Βαρίστορ οξειδίου ψευδαργύρου (OZV) είναι το κύριο στοιχείο εργασίας του σχεδιασμού ενός μη γραμμικού απαγωγέα υπερτάσεων (SPD), επομένως, αυξημένες απαιτήσεις σταθερότητας επιβάλλονται στα ηλεκτρικά χαρακτηριστικά του βαρίστορ υπό διάφορους παράγοντες επιρροής.

Έτσι, τα βαρίστορ πρέπει να είναι ανθεκτικά στη γήρανση όταν εκτίθενται σε συνεχή τάση λειτουργίας, να μπορούν να διαχέουν την εκλυόμενη ενέργεια κατά τη διέλευση ορισμένων παλμών ρεύματος και να περιορίζουν την τάση σε μια ασφαλή τιμή σε περίπτωση υπερτάσεων.

Η έρευνα και η ανάπτυξη για την ανάπτυξη βαρίστορ για περιοριστές με βάση το οξείδιο του ψευδαργύρου ξεκίνησε ήδη από τη δεκαετία του 1980 στο Τμήμα Διατάξεων Προστασίας του Πανρωσικού Ηλεκτροτεχνικού Ινστιτούτου.

κύριες παραμέτρους

Περιοριστής υπερτάσεων μη γραμμικός — ηλεκτρική διάταξη σχεδιασμένη για να προστατεύει τη μόνωση του ηλεκτρικού εξοπλισμού από κεραυνούς και υπερτάσεις μεταγωγής.

Το πλεονέκτημα αυτών των συσκευών είναι ότι δεν υπάρχουν σπινθήρες σε αυτές. Τέτοιες συσκευές μπορούν να περιορίσουν τόσο τις αστραπές όσο και τις υπερτάσεις μεταγωγής σε ηλεκτρικές εγκαταστάσεις οποιασδήποτε κατηγορίας τάσης και είναι πολύ αξιόπιστες.

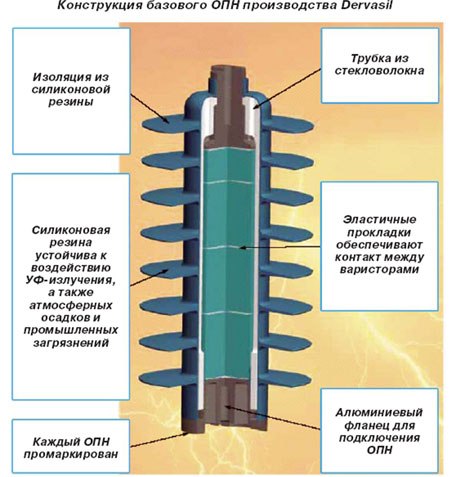

Ο απαγωγέας υπερτάσεων είναι μια στήλη μονών βαρίστορ συνδεδεμένων σε σειρά, και οι κύριες παράμετροί του είναι ταυτόχρονα οι παράμετροι των εξαιρετικά μη γραμμικών βαρίστορ.

Τα βαρίστορ οξειδίου του ψευδαργύρου, τα οποία είναι το κύριο στοιχείο των απαγωγέων υπερτάσεων, έχουν υψηλές απαιτήσεις για τη σταθερότητα του χαρακτηριστικού ρεύματος-τάσης. Λόγω του ότι τα βαρίστορ βρίσκονται συνεχώς υπό τάση, έχουν και υψηλές απαιτήσεις θερμικής σταθερότητας.

Μία από τις πιο σημαντικές παραμέτρους είναι υπολειπόμενη καταπόνηση, η οποία ορίζεται ως η μέγιστη τιμή τάσης του περιοριστή (βαρίστορ) όταν διέρχονται από αυτόν παλμοί ρεύματος δεδομένου πλάτους και σχήματος.

Για λόγους σαφήνειας, είναι συνηθισμένο να εργάζεστε με σχετικές τιμές, δηλαδή να λαμβάνετε υπόψη τις υπολειπόμενες τάσεις σε σχέση με την υπολειπόμενη τάση σε έναν δεδομένο παλμό ρεύματος (για παράδειγμα, σε έναν παλμό ρεύματος 500 A, 8/20 μs).

Μια άλλη σημαντική παράμετρος που χαρακτηρίζει την ικανότητα ενός απαγωγέα να απορροφά την ενέργεια μεταγωγής των υπερτάσεων χωρίς ζημιά είναι διακίνησητην ικανότητα των βαρίστορ να αντέχουν επανειλημμένα (συνήθως 18-20 φορές) παλμούς ρεύματος συγκεκριμένου πλάτους και διάρκειας (συνήθως 2000 μs) χωρίς να σπάνε και να αλλάζουν τα χαρακτηριστικά τους.

Η παροχή είναι η καθορισμένη από τον κατασκευαστή μέγιστη τιμή ενός ορθογώνιου παλμού ρεύματος διάρκειας 2000 μs (ρεύμα παροχής). Ο απαγωγέας πρέπει να αντέχει 18 τέτοιες επιρροές με την αποδεκτή ακολουθία εφαρμογής τους χωρίς απώλεια απόδοσης. Οι απαγωγείς υπερτάσεων χωρίζονται σε κατηγορίες ανάλογα με τη χωρητικότητά τους. Η συγκεκριμένη ενέργεια παλμού αντιστοιχεί σε κάθε κατηγορία.

Τέλος, ένα σημαντικό χαρακτηριστικό των σύγχρονων βαρίστορ οξειδίου ψευδαργύρου είναι σταθερότητα υπό παρατεταμένη έκθεση σε εναλλασσόμενη τάση.

Κατά τη διάρκεια των δοκιμών επιταχυνόμενης γήρανσης, τα βαρίστορ θα πρέπει να έχουν μια φθίνουσα εξάρτηση των απωλειών ισχύος στα βαρίστορ (P) από το χρόνο έκθεσης (t) της εναλλασσόμενης τάσης σε υψηλή θερμοκρασία. Τέτοια βαρίστορ "μη γήρανσης" επιτρέπουν μεγαλύτερη διάρκεια ζωής υπό τις ίδιες συνθήκες σε σύγκριση με περιοριστές που χρησιμοποιούν βαρίστορ "παλαίωσης".

Κατασκευή βαρίστορ

Βαρίστορ έχουν μη γραμμικό χαρακτηριστικό ρεύματος-τάσης λόγω των ημιαγώγιμων ιδιοτήτων του υλικού από το οποίο αποτελούνται. Αυτές οι ιδιότητες καθορίζονται από τα χαρακτηριστικά της μικροδομής του βαρίστορ και τη χημική σύνθεση του υλικού του.

Ακόμη και μια μικρή αλλαγή στην αναλογία των στοιχείων που συνθέτουν το υλικό του βαρίστορ ή η προσθήκη μικρής ποσότητας νέων ακαθαρσιών, μπορεί να οδηγήσει σε σημαντική αλλαγή στο χαρακτηριστικό ρεύματος-τάσης και σε άλλες ηλεκτρικές παραμέτρους.

Η μικροδομή και τα ηλεκτρικά χαρακτηριστικά των βαρίστορ επηρεάζονται επίσης από αλλαγές στη διαδικασία κατασκευής βαρίστορ. Για την απόκτηση βαρίστορ υψηλής ποιότητας, η σταθερότητα όλων των δεικτών της τεχνολογικής διαδικασίας παραγωγής τους είναι εξαιρετικά σημαντική.

Τα βαρίστορ οξειδίου του ψευδαργύρου κατασκευάζονται με χρήση κεραμικής τεχνολογίας. Ωστόσο, υπάρχουν ορισμένα χαρακτηριστικά λόγω του γεγονότος ότι στα κεραμικά ημιαγωγών οι ηλεκτρικές ιδιότητες καθορίζονται όχι από το κύριο συστατικό της μικροδομής (κρυσταλλίτες), αλλά από τα διακρυσταλλικά όρια. Επομένως, στην παραγωγή μη γραμμικών ημιαγωγών με χρήση κεραμικής τεχνολογίας, τίθενται δύο κύρια καθήκοντα.

Πρώτον, είναι απαραίτητο να εξασφαλιστεί μια πυκνή δομή του ψημένου υλικού με ελάχιστο πορώδες. Δεύτερον, είναι απαραίτητο να δημιουργηθεί ένα διακοκκώδες στρώμα φραγμού.

Ένα στρώμα φραγμού είναι μια επαφή μεταξύ δύο γειτονικών κρυσταλλιδίων των οποίων οι επιφάνειες περιέχουν τοπικές ηλεκτρονικές καταστάσεις που δημιουργούνται από ντόπινγκ και προσρόφηση. Επομένως, η τεχνολογία βαρίστορ πρέπει να πληροί ορισμένες ειδικές απαιτήσεις για την καθαρότητα, τη διασπορά των πηγών υλικών και το καθεστώς ανάμειξης σκόνης. Ως πρώτες ύλες χρησιμοποιούνται σκόνες με περιεκτικότητα σε βασική ουσία τουλάχιστον 99,0 — 99,8%.

Το φορτίο (μίγμα πρώτων υλών) αποτελείται κυρίως από οξείδιο ψευδαργύρου με την προσθήκη διαφόρων οξειδίων μετάλλων. Η ομογενοποίηση και η ανάμειξη φορτισμένων υλικών με απεσταγμένο νερό πραγματοποιείται σε μύλους διασποράς και σφαιρικά τύμπανα.

Σε μια δεδομένη συγκέντρωση ολίσθησης, το ιξώδες του ελέγχεται από ένα ιξωδόμετρο.Η ξήρανση του πολτού και η κοκκοποίηση διεξάγονται σε ξηραντήρα ψεκασμού, στον βέλτιστο τρόπο λειτουργίας, από τον οποίο λαμβάνονται κόκκοι της σκόνης πρέσας στην περιοχή από 50 - 150 μικρά. Σε αυτό το στάδιο, το μέγεθος των κόκκων, η περιεκτικότητα σε υγρασία και η ικανότητα ροής της σκόνης ελέγχονται. Τα βαρίστορ πιέζονται με υδραυλική πρέσα.

Οι πρέσες πρέπει να πληρούν ορισμένες απαιτήσεις για πυκνότητα, διαστάσεις και επίπεδο παραλληλισμού. Τα συμπιεσμένα τεμάχια υφίστανται μια προκαταρκτική όπτηση για την αφαίρεση του συνδετικού και ένα τελικό ψήσιμο κατά τη διάρκεια της οποίας σχηματίζονται δυνητικά εμπόδια και μια ενδιάμεση φάση.

Το ψήσιμο γίνεται σε φούρνους θαλάμου. Μετά την τελική όπτηση, τα μέρη αλέθονται, εφαρμόζεται επιμετάλλωση στην ακραία επιφάνεια και ειδική επίστρωση στην πλαϊνή επιφάνεια.