Συγκόλληση με θερμίτη: τύποι, πλεονεκτήματα, εφαρμογές

Η συγκόλληση με θερμίτη βασίζεται στην ικανότητα ορισμένων κονιοποιημένων μηχανικών μιγμάτων μετάλλων με οξείδια μετάλλων (θερμίτες) να καίγονται, απελευθερώνοντας μεγάλη ποσότητα θερμότητας.

Η συγκόλληση με θερμίτη βασίζεται στην ικανότητα ορισμένων κονιοποιημένων μηχανικών μιγμάτων μετάλλων με οξείδια μετάλλων (θερμίτες) να καίγονται, απελευθερώνοντας μεγάλη ποσότητα θερμότητας.

Το οξείδιο του σιδήρου (οξείδιο του σιδήρου) χρησιμοποιείται ως οξείδια σε μείγματα θερμίτη και το αλουμίνιο, το μαγνήσιο κ.λπ. χρησιμοποιούνται ως εύφλεκτα μέταλλα. Η πηγή οξυγόνου στον θερμίτη είναι το οξείδιο του σιδήρου και η πηγή θερμότητας είναι το μέταλλο που περιλαμβάνεται στο μείγμα στην καθαρή του μορφή.

Προκειμένου να παραχθεί ένα θερμικό αποτέλεσμα, η ποσότητα θερμότητας που εκπέμπεται κατά την καύση μιας εύφλεκτης ουσίας πρέπει να είναι μεγαλύτερη από αυτή που απαιτείται για την αποσύνθεση του οξειδίου. Η συγκόλληση με θερμίτη χαρακτηρίζεται από το κάψιμο του θερμίτη μέσα σε λίγα δευτερόλεπτα, κατά το οποίο απελευθερώνεται ολόκληρη η ποσότητα θερμότητας.

Τύποι συγκόλλησης με θερμίτη και εφαρμογή τους

Διακρίνετε μεταξύ θερμίτη-χωνευτήριο και θερμίτη-συγκόλλησης KS.

Για τη συγκόλληση με χωνευτήριο θερμίτη χρησιμοποιούνται μίγματα ξηρού σκόνης θερμίτη. Κατά τη συγκόλληση χαλύβδινων λωρίδων και ράβδων βρόχους γείωσης χρησιμοποιήστε θερμίτη αλουμινίου που αποτελείται από 23% σκόνη αλουμινίου και 77% άλατα (κατά βάρος). Το ποσοστό αλάτων αλουμινίου και σιδήρου στο μείγμα θερμίτη ποικίλλει ανάλογα με την ποιότητα της κλίμακας και την καθαρότητα της σκόνης αλουμινίου. Για να αυξηθεί η απόδοση του σιδήρου που απελευθερώνεται κατά την καύση του θερμίτη, καθώς και για να μειωθεί η θερμοκρασία της αντίδρασης, προστίθενται στον θερμίτη απόβλητα χάλυβα από τη βιομηχανία νυχιών.

Στη συγκόλληση με θερμότητα χαλύβδινων ράβδων και λωρίδων, χρησιμοποιείται ένα χαλύβδινο ένθετο (κύκλος που κλείνει την οπή του χωνευτηρίου) για τους ίδιους σκοπούς. Η ένταση της διαδικασίας καύσης τερμιτών εξαρτάται από το μέγεθος των κόκκων των συστατικών. Για μια σταθερή διαδικασία συγκόλλησης χρησιμοποιούνται κοκκώδεις κόκκοι μεγέθους 0,25 έως 1,5 mm. Προκειμένου να βελτιωθεί η ποιότητα του συγκολλημένου αρμού, στα μείγματα θερμίτη εισάγονται πρόσθετα κραμάτων — 80% σιδηρομαγγάνιο και σιδηροπυρίτιο σε ποσότητες 1,4 και 0,15% κατά βάρος, αντίστοιχα.

Η ιδιαιτερότητα της συγκόλλησης θερμίτη-χωνευτηρίου είναι ότι τα άκρα των ράβδων που πρόκειται να ενωθούν λιώνουν και ενώνονται με το μέταλλο που σχηματίζεται από την καύση του μείγματος του θερμίτη.

Για να συνδέσετε χαλύβδινα καλώδια μονού πυρήνα των γραμμών επικοινωνίας, χρησιμοποιήστε κυλινδρικές δεξαμενές θερμίτη με διαμήκη οπή. Το άνοιγμα αντιστοιχεί στη διάμετρο των συρμάτων που πρόκειται να συγκολληθούν. Οι πλάκες θερμίτη συμπιέζονται από ένα μείγμα που περιέχει 25% πυροτεχνικό μαγνήσιο της μάρκας MPF και 75% πέτρωμα σιδήρου. Ως συνδετικό χρησιμοποιείται το Nitrolac βαθμού NTs-551, το οποίο προστίθεται σε ποσότητα περίπου 14% της μάζας του ξηρού μείγματος (πάνω από το 100% του μείγματος).

Η μέθοδος του χωνευτηρίου θερμίτη είναι ακατάλληλη για τη συγκόλληση συρμάτων αλουμινίου.Χρησιμοποιήστε συγκόλληση θερμικής σβέσης στη μορφή, όπως χρησιμοποιείται για τη συγκόλληση χάλυβα, όταν υπάρχει άμεση επαφή μεταξύ του μπλοκ σιγαστήρα και του σύρματος αλουμινίου, αυτό είναι απαράδεκτο για διάφορους λόγους:

1. όταν καίγεται το σιγαστήρα θερμίτη, το αλουμίνιο αντιδρά, με αποτέλεσμα το μέταλλο να καεί στην επιφάνεια των συρμάτων που συγκολλώνται,

2. τα προϊόντα της αντίδρασης πέφτουν στο αλουμίνιο της δεξαμενής συγκόλλησης και αλλοιώνουν τα χαρακτηριστικά της ένωσης,

3. Τα καλώδια στην έξοδο από το θερμίτη τήξης, που οδηγεί σε μείωση της διατομής τους. κατά τη συγκόλληση καλωδίων πολλαπλών πυρήνων, καίγονται τα μεμονωμένα σύρματα του πυρήνα.

Για τη συγκόλληση συρμάτων πολλαπλών πυρήνων, έχουμε αναπτύξει φυσίγγια θερμίτη, τα οποία είναι ένα μπλοκ θερμίτη με μεταλλική ψυκτική μορφή... Στη συγκόλληση θερμίτη-σωλήνα (σε αντίθεση με θερμίτη-χωνευτήριο), ως αποτέλεσμα της καύσης θερμίτη, τα προϊόντα αντίδρασης δεν εμφανίζονται σε υγρή μορφή. Κατά τη διαδικασία της καύσης, σχηματίζεται μια πορώδης μάζα οξειδίου του μαγνησίου, η οποία απορροφά τηγμένο σίδηρο, λόγω της οποίας ο θερμίτης μαγνησίου δεν παράγει υγρό, διασκορπίζοντας σκωρία.

Η συνταγή μαζικής θερμίτη για την παραγωγή μπλοκ θερμίτη για φυσίγγια τύπου PA, PAS κ.λπ. Είναι το ίδιο όπως και για την παραγωγή μπλοκ θερμίτη για τη σύνδεση χαλύβδινων μονοπύρηνων συρμάτων.

Η συγκόλληση του αλουμινίου και των κραμάτων του παρεμποδίζεται από ένα φιλμ οξειδίου του αλουμινίου που το καλύπτει γρήγορα στον αέρα. Επομένως, η απομάκρυνση των οξειδίων και η προστασία από περαιτέρω οξείδωση της δεξαμενής συγκόλλησης έχουν μεγάλη σημασία στη συγκόλληση.

Η επίδραση του φιλμ οξειδίου μειώνεται κατά ροές, με το οποίο καλύπτονται τα συνδεδεμένα καλώδια και οι ράβδοι πλήρωσης πριν από τη συγκόλληση.Η ροή διαλύει το οξείδιο και το μετατρέπει σε σκωρία χαμηλής τήξης που επιπλέει στην επιφάνεια. Σε αυτή την περίπτωση, ένα φιλμ υγρής σκωρίας καλύπτει την επιφάνεια του λιωμένου μετάλλου της δεξαμενής συγκόλλησης κατά τη διάρκεια της συγκόλλησης, απομονώνει αυτή την επιφάνεια από τον αέρα και έτσι προστατεύει από περαιτέρω οξείδωση. Τα απομεινάρια του ρέματος όμως διαβρωμένα καλώδια, επομένως, κατά την εφαρμογή του KS, θα πρέπει, αν είναι δυνατόν, να αποφεύγουμε τη χρήση ροών.

Ένα από τα καλύτερα είναι το flux AF-4A, το οποίο περιέχει χλωριούχο νάτριο - 28%, χλωριούχο κάλιο - 50%, χλωριούχο λίθιο - 14%, φθοριούχο νάτριο - 8% (κατά βάρος). Αυτή η ροή μπορεί να χρησιμοποιηθεί μόνο σε περιπτώσεις όπου η συγκολλημένη σύνδεση προστατεύεται πλήρως από εξωτερικές επιδράσεις.

Σημαντικά λιγότερη διάβρωση προκαλείται από τη ροή τριών συστατικών VAMI (χλωριούχο κάλιο - 50%, χλωριούχο νάτριο - 30%, κρυόλιθος κατηγορίας K -1 - 20%). Ωστόσο, ακόμη και κατά τη χρήση του, είναι απαραίτητο να ληφθούν μέτρα για την προστασία των αρμών από τη διάβρωση. Τα υπολείμματα ροής στον φακό μετά τη συγκόλληση πρέπει να αφαιρούνται με απογύμνωση ή πλύσιμο.

Κατά τη συγκόλληση συρμάτων αλουμινίου με φυσίγγιο θερμίτη, εισάγεται μια ράβδος πλήρωσης στην οπή έγχυσης, η οποία τήκεται για να αυξήσει το υγρό μέταλλο στο καλούπι ψύξης. Ως ράβδοι πλήρωσης χρησιμοποιούνται ράβδοι αλουμινίου ή γυμνά σύρματα των συγκολλημένων συρμάτων. Τα πληρωτικά κατασκευάζονται περιστρέφοντας πολλά σύρματα με διάμετρο 2 mm, τα οποία έχουν προηγουμένως απολιπανθεί και καθαριστεί.

Τα οφέλη της συγκόλλησης με θερμίτη

Η συγκόλληση με θερμίτη διακρίνεται ευνοϊκά από την ανεξαρτησία από πηγές ηλεκτρικής ενέργειας ή αερίου, χωρίς την ανάγκη περίπλοκου εξοπλισμού, καθώς και από την ικανότητα να πραγματοποιεί συνδέσεις σε γραμμικές συνθήκες από το προσωπικό εγκατάστασης, επισκευής και σέρβις.

Θερμιτική συγκόλληση γυμνών συρμάτων

Είναι πιο οικονομικό να συνδέσετε καλώδια σε γραμμές υψηλής τάσης με θερμική συγκόλληση. Αυτή η μέθοδος δεν απαιτεί πολύπλοκο εξοπλισμό και ειδικά εργαλεία.

Η θερμοκόλληση των συρμάτων, εάν πραγματοποιείται σε πλήρη συμφωνία με την καθιερωμένη τεχνολογία, είναι ο απλούστερος και πιο αξιόπιστος τρόπος σύνδεσης.

Κατά τη θερμική συγκόλληση, σχηματίζεται μια εξ ολοκλήρου μεταλλική σύνδεση στα άκρα των συρμάτων, της οποίας η μεταλλική διατομή είναι μεγαλύτερη από αυτή των καλωδίων σύνδεσης και η ηλεκτρική αντίσταση είναι μικρότερη από τη διατομή ενός ολόκληρου σύρματος. το ίδιο μήκος.

Η σύνδεση των κλώνων αγωγών με θερμική συγκόλληση δεν αλλάζει τα ηλεκτρικά χαρακτηριστικά με την πάροδο του χρόνου και επομένως δεν απαιτεί πρόσθετο χρόνο εργασίας για προληπτικές δοκιμές.

Ωστόσο, οι αρμοί συγκόλλησης πρέπει να εκτελούνται μόνο με υψηλή ποιότητα. Οι κακές συνδέσεις καλωδίων μπορεί να οφείλονται σε ατημέλητη προετοιμασία του σύρματος, χρήση μη τυπικών πένσας, υπο- ή υπερβολική σύσφιξη, καθώς και μονόδρομη τροφοδοσία, μπλοκαρισμένα καλώδια στο φυσίγγιο κ.λπ.

Όπως δείχνει η εμπειρία στη συγκόλληση καλωδίων, οι πιο κοινές αιτίες κακής ποιότητας συγκόλλησης είναι τα μπλοκαρισμένα καλώδια στο τσοκ και η μονόδρομη τροφοδοσία σύρματος.Η σύνδεση ενός από τα καλώδια στο τσοκ οδηγεί επίσης σε τροφοδοσία σύρματος μονής κατεύθυνσης.

Κατά τη συγκόλληση καλωδίων σε καλώδια ρεύματος, υπήρξαν περιπτώσεις όπου, με την πιο προσεκτική προετοιμασία των συρμάτων και των σφιγκτήρων, η συγκόλληση δεν λειτούργησε λόγω της μονόπλευρης τροφοδοσίας του σύρματος στο καλούπι ψύξης του τσοκ συρρίκνωσης.

Εκτέλεση θερμοκολλήσεων συρμάτων

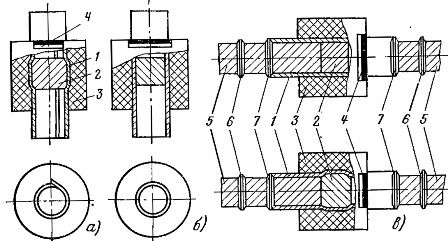

Η συγκόλληση συρμάτων με θερμίτη πραγματοποιείται με τη χρήση φυσιγγίων θερμίτη (Εικ. 1).

Το φυσίγγιο θερμίτη για τη συγκόλληση συρμάτων αλουμινίου και χάλυβα-αλουμινίου αποτελείται από τα ακόλουθα κύρια στοιχεία:

-

μια φόρμα ψύξης κατασκευασμένη από φύλλο χάλυβα πάχους 0,5-1,25 mm για την προστασία του ανώτερου στρώματος του σύρματος από καύση και διείσδυση επιβλαβών ακαθαρσιών που σχηματίζονται από την καύση της μάζας θερμίτη στη ζώνη συγκόλλησης,

-

ένθετο αλουμινίου για τη διαμόρφωση της περιοχής συγκόλλησης και των κοιλοτήτων πλήρωσης,

-

ένα μπλοκ θερμίτη το οποίο, όταν καίγεται, παράγει την απαραίτητη ποσότητα θερμότητας για να λιώσει η επένδυση και τα άκρα των συρμάτων που πρόκειται να συγκολληθούν στη ζώνη συγκόλλησης.

Το φυσίγγιο θερμίτη για συγκόλληση χάλκινων συρμάτων αποτελείται από ψύξη από χαλκοσωλήνες ή σωλήνες χαλκού πάχους 1,5-2 mm, ένθετο κράματος χαλκού-φωσφόρου της μάρκας MF-3 και μπλοκ θερμίτη.

Ρύζι. 1. Φυσίγγια θερμίτη: α — για σύρματα αλουμινίου και χάλυβα-αλουμινίου, β — για χάλκινα και μπρούτζινα σύρματα, γ — η θέση των φυσιγγίων θερμίτη στα σύρματα πριν από τη συγκόλληση, 1 — μορφή ψύξης, 2 — ένθετο, 3 — κάλυμμα θερμίτη ( πούλι) , ετικέτες με 4 θέσεις, 5 — σύρμα, 6 — περιοριστικό επίδεσμο, 7 — φλάντζα αμιάντου.

Η σωστή προετοιμασία των άκρων των θερμικών συρμάτων συγκόλλησης έχει μεγάλη σημασία για μια υψηλής ποιότητας συγκόλληση της σύνδεσης.Τα άκρα πρέπει να καθαριστούν καλά από τη βρωμιά, να απολιπανθούν με βενζίνη από λίπος και να στεγνώσουν. Η αφαίρεση του λίπους από τα άκρα των συρμάτων και η ξήρανση τους είναι απαραίτητη, διότι κατά την καύση λίπους ή βενζίνης σχηματίζονται αέρια που εμποδίζουν την πλήρωση της ραφής συγκόλλησης με λιωμένο μέταλλο και συμβάλλουν στο σχηματισμό κενών και κενών.

Τα άκρα των συγκολλημένων συρμάτων κόβονται έτσι ώστε το επίπεδο κοπής να είναι επίπεδο και αυστηρά κάθετο στον άξονα του σύρματος. Η επένδυση των καλωδίων με διατομή έως και 150 mm2 παράγει ψαλίδι συναρμολόγησης για την κοπή συρμάτων και συρμάτων με διατομή μεγαλύτερη από 150 mm2 — χρησιμοποιώντας σιδηροπρίονο ή ειδική συσκευή.

Τις περισσότερες φορές, η κακή συγκόλληση συμβαίνει λόγω της μονόπλευρης τροφοδοσίας των άκρων του σύρματος λόγω του γεγονότος ότι το μέταλλο του ένθετου λιώνει πρώτα στη μία πλευρά και τα άκρα του σύρματος τρίβονται ή μπλοκάρουν στο καλούπι ψύξης.

Στη θερμική συγκόλληση συρμάτων, είναι απαραίτητο να παρακολουθείται η τροφοδοσία των άκρων των συρμάτων που θα συγκολληθούν και από τα δύο άκρα της φόρμας ψύξης. Το μέταλλο στη ζώνη συγκόλλησης παραμένει σε υγρή κατάσταση για αρκετά λεπτά μετά την καύση της μάζας του θερμίτη και έως ότου η σκωρία που σχηματίζεται μετά την καύση της μάζας θερμίτη κρυώσει σε σκούρο χρώμα. Για τον ίδιο λόγο, δεν πρέπει να βιαστείτε να χαλαρώσετε την πίεση της πένσας και να ξεβιδώσετε πρόωρα τα πόμολα με τις μήτρες που συγκρατούν τις άκρες των συρμάτων στην πένσα.